Apa yang Dipertaruhkan

Dalam lingkungan manufaktur saat ini, pengendalian kualitas mewakili pusat biaya yang signifikan dan pembeda kompetitif yang penting. Bagi para pemimpin C-suite, khususnya di sektor manufaktur, elektronik, dan otomotif, keputusan untuk menerapkan sistem inspeksi visual otomatis membawa implikasi finansial yang besar. Meskipun pasar untuk teknologi ini terus berkembang pesat—diperkirakan akan tumbuh dari $16,69 miliar pada tahun 2024 menjadi $19,04 miliar pada tahun 2025—banyak eksekutif yang kesulitan mengukur laba atas investasi otomasi mereka secara akurat.

Tantangannya lebih dari sekadar penghitungan biaya sederhana. Model ROI tradisional sering kali gagal menangkap seluruh spektrum manfaat yang diberikan oleh inspeksi otomatis, mulai dari penghematan tenaga kerja hingga peningkatan kualitas dan peningkatan efisiensi operasional. Kesenjangan analitis ini menyebabkan tertundanya implementasi, strategi penerapan yang kurang optimal, dan pada akhirnya, hilangnya peluang untuk penciptaan nilai. Bagi para eksekutif manufaktur, kemampuan menghitung secara tepat dan memaksimalkan ROI dari teknologi inspeksi visual telah menjadi keharusan strategis, bukan sekadar latihan finansial.

Apa Kata Angka

$691.200 – Rata-rata penghematan tenaga kerja tahunan per lini produksi yang dilaporkan oleh perusahaan manufaktur dan elektronik yang menerapkan sistem inspeksi visual otomatis

75% – ROI tahun pertama yang dicapai oleh perusahaan yang menerapkan dan mengoptimalkan teknologi inspeksi otomatis dengan benar

$1,35 juta – Keuntungan bersih tahunan yang diperoleh pemasok otomotif setelah mengganti inspeksi manual dengan inspeksi visual bertenaga AI untuk suku cadang aluminium

Membingkai Ulang ROI: Lebih dari sekedar Pengurangan Biaya Sederhana

Pendekatan konvensional dalam menghitung ROI untuk sistem inspeksi visual otomatis sering kali hanya berfokus pada pengurangan biaya tenaga kerja. Meskipun hal ini memberikan manfaat yang signifikan, para eksekutif yang berpikiran maju menyadari bahwa proposisi nilai yang sebenarnya jauh melampaui penghematan jumlah karyawan. Produsen paling canggih mengadopsi kerangka kerja komprehensif yang mencakup keuntungan finansial yang dapat diukur dan keunggulan kompetitif strategis.

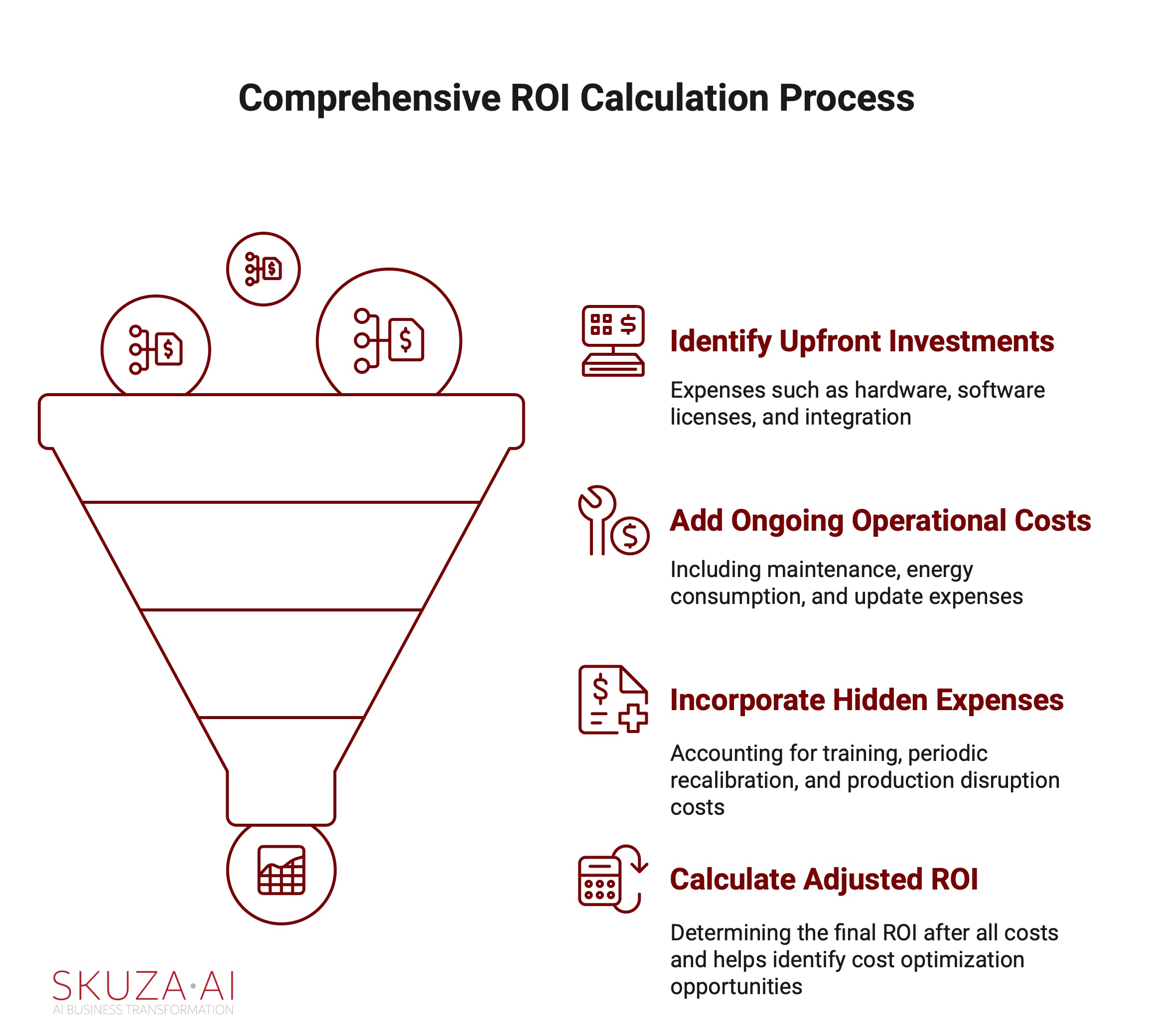

Hitung Semua Komponen Biaya, Bukan Hanya Yang Jelas

Sebagian besar penghitungan ROI dimulai dengan mengidentifikasi biaya di muka—perangkat keras, lisensi perangkat lunak, dan biaya integrasi. Namun, pendekatan ini sering kali mengabaikan elemen biaya penting yang dapat berdampak signifikan terhadap total investasi. Produsen terkemuka melakukan analisis biaya menyeluruh yang mencakup biaya operasional berkelanjutan, persyaratan kalibrasi, dan potensi gangguan produksi selama penerapan.

Misalnya, produsen elektronik global pada awalnya menghitung ROI sebesar 40% berdasarkan perangkat keras dan biaya integrasi saja. Setelah memasukkan biaya pemeliharaan, pembaruan perangkat lunak, dan kalibrasi ulang berkala, proyeksi ROI mereka turun menjadi 28%. Meskipun tetap menarik, angka yang lebih akurat ini memungkinkan alokasi sumber daya dan perencanaan implementasi yang lebih baik.

Potensi Langkah Pertama: Buat inventaris biaya komprehensif yang melampaui pengeluaran modal. Mencakup tiga kategori: investasi di muka (perangkat keras, perangkat lunak, integrasi), biaya operasional berkelanjutan (pemeliharaan, pembaruan, konsumsi energi), dan biaya tersembunyi (pelatihan, kalibrasi ulang berkala, potensi gangguan produksi). Akuntansi terperinci ini memberikan landasan untuk perhitungan ROI yang akurat dan membantu mengidentifikasi peluang untuk optimalisasi biaya.

Mengukur Peningkatan Kualitas dalam Hal Keuangan

Peningkatan kualitas merupakan salah satu manfaat inspeksi otomatis yang paling signifikan—namun sering kali diremehkan. Tantangannya terletak pada menerjemahkan metrik kualitas ke dalam istilah finansial yang sesuai dengan para pengambil keputusan C-suite. Perusahaan-perusahaan terkemuka telah mengembangkan metodologi canggih untuk mengukur manfaat ini.

Sebuah produsen komponen presisi menerapkan sistem inspeksi visual otomatis yang mengurangi hilangnya cacat sebesar 87%. Daripada sekadar melaporkan peningkatan kualitas ini, mereka menghitung dampak finansialnya: penghematan tahunan sebesar $1,2 juta dari pengurangan klaim garansi, $450.000 dari penurunan biaya pengerjaan ulang, dan $300.000 dari tingkat scrap yang lebih rendah. Analisis finansial komprehensif ini mengungkapkan bahwa peningkatan kualitas menghasilkan 65% dari total ROI—jauh melebihi nilai penghematan tenaga kerja.

Potensi Langkah Pertama: Membangun hubungan finansial yang jelas antara metrik kualitas dan hasil akhir. Hitung total biaya masalah kualitas, termasuk barang bekas, pengerjaan ulang, klaim garansi, pengembalian, dan dampak reputasi merek. Kemudian proyeksikan manfaat finansial dari pengurangan biaya ini melalui inspeksi otomatis. Pendekatan ini mengubah kualitas dari pertimbangan teknis menjadi penggerak finansial strategis.

Menangkap Keuntungan Efisiensi Operasional

Sistem inspeksi visual otomatis memberikan manfaat operasional yang signifikan selain peningkatan tenaga kerja langsung dan kualitas. Hal ini mencakup peningkatan hasil, pengurangan kemacetan, dan peningkatan Efektivitas Peralatan Keseluruhan (OEE). Produsen terkemuka telah mengembangkan metodologi untuk mengukur keuntungan operasional ini dalam bentuk finansial.

Sebuah pemasok otomotif besar menghitung bahwa sistem inspeksi otomatis mereka menghemat 5.000 menit produksi setiap tahunnya dengan menghilangkan hambatan dalam proses kendali mutu mereka. Dengan produksi bernilai $5 per menit, peningkatan operasional ini menyumbang $25.000 per tahun pada perhitungan ROI mereka. Yang lebih penting lagi, hal ini memungkinkan mereka meningkatkan kapasitas produksi tanpa investasi modal pada peralatan tambahan.

Potensi Langkah Pertama: Identifikasi dan ukur kendala produksi yang dapat diatasi oleh inspeksi otomatis. Hitung nilai peningkatan throughput, pengurangan kemacetan, dan peningkatan OEE dalam istilah finansial. Analisis ini sering kali mengungkapkan bahwa peningkatan efisiensi operasional berkontribusi signifikan terhadap total ROI, khususnya di lingkungan manufaktur dengan volume tinggi dan kapasitas terbatas.

Menerapkan Kerangka ROI Strategis

Meskipun manfaat inspeksi visual otomatis sangat menarik, mewujudkan ROI maksimum memerlukan pendekatan strategis dalam penerapan dan pengoptimalan. Produsen terkemuka telah mengembangkan kerangka kerja canggih yang memastikan investasi mereka memberikan nilai maksimal.

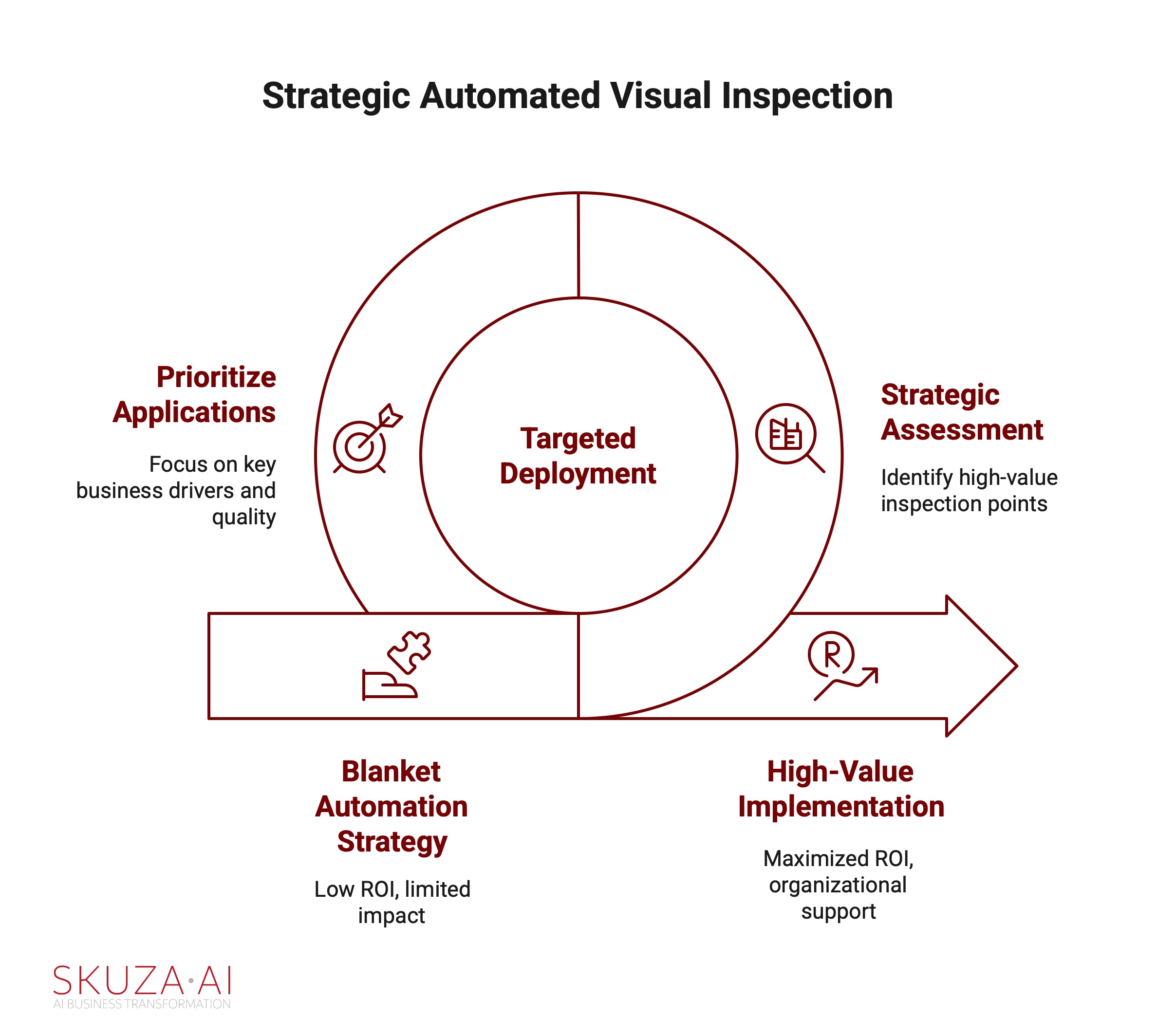

Menyelaraskan Penerapan dengan Prioritas Strategis

Penerapan inspeksi visual otomatis yang paling berhasil menyelaraskan penerapan teknologi dengan prioritas bisnis strategis. Daripada menerapkan strategi otomatisasi menyeluruh, produsen terkemuka menargetkan aplikasi spesifik di mana teknologi inspeksi dapat memberikan nilai maksimal.

Sebuah produsen elektronik konsumen global memprioritaskan pemeriksaan otomatis untuk lini produk dengan margin tinggi karena kualitas berdampak langsung pada persepsi merek dan kekuatan harga. Pendekatan yang ditargetkan ini menghasilkan ROI sebesar 92% pada tahun pertama, dibandingkan dengan 45% pada penerapan sebelumnya di seluruh fasilitas. Dengan berfokus pada prioritas strategis, mereka memaksimalkan keuntungan finansial sekaligus membangun dukungan organisasi untuk penerapan yang lebih luas.

Potensi Langkah Pertama: Lakukan penilaian strategis terhadap operasi manufaktur Anda untuk mengidentifikasi titik inspeksi dengan potensi nilai tertinggi. Prioritaskan aplikasi yang kualitasnya berdampak langsung pada kekuatan harga, retensi pelanggan, atau kepatuhan terhadap peraturan. Pendekatan yang ditargetkan ini memberikan ROI yang lebih tinggi dan membangun momentum untuk penerapan yang lebih luas.

Terapkan Penerapan Bertahap dengan Optimasi Berkelanjutan

Daripada melakukan implementasi “big bang”, produsen terkemuka mengadopsi pendekatan bertahap yang memungkinkan pembelajaran dan optimalisasi berkelanjutan. Strategi ini tidak hanya mengurangi risiko implementasi namun juga memungkinkan ROI yang lebih tinggi melalui perbaikan berulang.

Sebuah produsen perangkat medis presisi menerapkan pemeriksaan otomatis dalam tiga tahap: tahap pertama fitur keselamatan penting, tahap kedua pemeriksaan kosmetik, dan tahap ketiga verifikasi kemasan. Pendekatan ini memungkinkan mereka menyempurnakan metodologi penerapannya, mengoptimalkan algoritme deteksi, dan membangun keahlian internal. Pada fase ketiga, efisiensi penerapannya telah meningkat sebesar 65%, sehingga meningkatkan ROI secara keseluruhan secara signifikan.

Potensi Langkah Pertama: Kembangkan peta jalan implementasi bertahap yang memprioritaskan aplikasi bernilai tinggi sambil membangun kemampuan organisasi. Tetapkan metrik yang jelas untuk setiap fase dan gabungkan pembelajaran ke dalam penerapan berikutnya. Pendekatan ini mengurangi risiko implementasi sekaligus memaksimalkan ROI jangka panjang.

Memanfaatkan Data untuk Perbaikan Berkelanjutan

Pabrikan paling canggih menyadari bahwa sistem inspeksi otomatis menghasilkan data berharga yang lebih dari sekadar keputusan lulus/gagal. Data ini dapat mendorong perbaikan berkelanjutan dalam proses manufaktur, sehingga semakin meningkatkan ROI.

Pemasok otomotif terkemuka menerapkan sistem inspeksi otomatis yang mengidentifikasi pola halus terjadinya cacat. Analisis data ini mengungkapkan bahwa parameter proses tertentu berkontribusi terhadap masalah kualitas. Dengan menyesuaikan parameter ini, mereka mengurangi tingkat kerusakan sebesar 32%, sehingga memberikan tambahan penghematan tahunan sebesar $450.000 di luar manfaat langsung inspeksi otomatis.

Potensi Langkah Pertama: Menerapkan kemampuan analisis data yang mengubah hasil inspeksi menjadi wawasan yang dapat ditindaklanjuti. Bentuk tim lintas fungsi untuk menganalisis data ini dan mengidentifikasi peluang peningkatan proses. Pendekatan ini mengubah inspeksi otomatis dari alat kontrol kualitas menjadi pendorong strategis keunggulan manufaktur.

Apa yang ada di sana

Nilai sebenarnya dari inspeksi visual otomatis jauh melampaui penghematan tenaga kerja atau deteksi cacat. Bagi para eksekutif yang berpikiran maju, teknologi ini mewakili peluang strategis untuk secara bersamaan mengurangi biaya, meningkatkan kualitas, dan menghasilkan wawasan berbasis data yang mendorong perbaikan berkelanjutan. Perusahaan yang memperoleh ROI tertinggi dari inspeksi otomatis adalah perusahaan yang memandangnya tidak hanya sebagai alat kendali mutu, namun sebagai aset strategis yang mengubah operasi manufaktur.

Seiring dengan pertumbuhan pesat pasar inspeksi visual otomatis, keunggulan kompetitif akan semakin bergeser dari sekadar memiliki teknologi menjadi menerapkannya secara strategis dan memaksimalkan kontribusi nilainya. Para eksekutif yang menguasai kemampuan ini—yang dapat menghitung, mengkomunikasikan, dan terus meningkatkan ROI secara akurat—akan memposisikan organisasi mereka untuk mendapatkan keunggulan kompetitif yang berkelanjutan di pasar global yang semakin sadar akan kualitas dan biaya yang kompetitif.

Artikel Imperatif Strategis: Menangkap Nilai Maksimal dari Inspeksi Visual Otomatis berasal dari situs Arek Skuza.